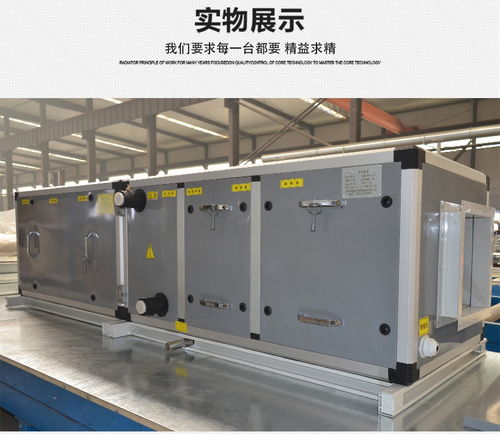

随着工业4.0的浪潮席卷全球,空调设备制造业也迎来了智能化转型的关键时刻。其中,“智能生产一条龙”模式正逐渐成为行业新标杆,通过高度集成的自动化设备,实现了生产效率的质的飞跃。一台先进的智能生产线,往往能替代过去需要20名甚至更多人工完成的工作,这不仅大幅降低了人力成本,更在精度、速度和可靠性上实现了前所未有的突破。

在传统空调制造流程中,从钣金加工、焊接组装到检测包装,每个环节都依赖大量熟练工人,人工操作难免存在效率波动和品质误差。而智能生产一条龙系统,通过机器人、数控机床、物联网传感器和人工智能算法的无缝衔接,将整个制造流程整合为一条高效、连贯的自动化流水线。例如,智能机械臂可以精准完成铜管弯曲与焊接,视觉检测系统能实时识别零部件缺陷,AGV小车自动搬运物料,中央控制系统则动态优化生产节拍——这些技术协同工作,使得单台设备在单位时间内的产出远超人工团队,同时保证了产品一致性达到99.9%以上。

这种变革的背后,是技术集成的深层价值。智能设备能24小时不间断运行,避免了人工疲劳带来的生产瓶颈;数据驱动的质量控制大幅减少了次品率,降低了原材料浪费;柔性生产能力使工厂能快速响应市场变化,小批量定制化生产成为可能。对于空调制造商而言,投资智能生产线不仅是成本考量,更是提升竞争力、适应绿色制造趋势的战略选择。随着5G和数字孪生技术的融入,智能生产一条龙将更加自主化,进一步推动空调行业向高效、精密、可持续的方向演进。